Industria ceramica: ridurre l’impatto e generare valore come obiettivo per il prossimo futuro

La ceramica è un asset fondamentale per la manifattura europea, considerata l’eredità e il volume di affari generato dai distretti storici (soprattutto italiani e spagnoli), produttori di beni destinati a diverse applicazioni che spaziano dall’oggettistica di design a quella funzionale, fino alla realizzazione di componentistica di precisione. Nella sua semplicità, la ceramica è un materiale prezioso, soprattutto per quelle proprietà meccaniche e fisiche - durezza, impermeabilità, resistenza, scarsa conducibilità termica ed elettrica, refrattarietà - che la rendono straordinariamente versatile nelle possibilità di impiego e flessibile nei processi che dalla materia prima portano al prodotto finito. Basti pensare alla varietà di realizzazioni possibili: dalle piastrelle ai sanitari, dalla stoviglieria all’arte decorativa, dai materiali refrattari ai laterizi.

A livello chimico si tratta di un composto di sostanze naturali ubique e di per sé innocue che, nell’ambito dei processi di trasformazione e lavorazione industriale, pongono delle criticità che gli operatori sono tenuti ad affrontare per aderire alla normativa di riferimento e garantire la salubrità dell’ambiente di lavoro. Quello del trattamento dei materiali inerti quali vetro e ceramica, è infatti uno tra i comparti industriali a maggiore impatto ambientale; ciò dipende da processi estremamente energivori che interessano anche la combustione a temperature particolarmente elevate e tendono a generare notevoli quantità di scarto, tra rifiuto solido, polveri sottili e inquinanti aerodispersi.

INDUSTRIA CERAMICA: LE MIGLIORI TECNOLOGIE FILTRANTI PER LA GESTIONE DEGLI INQUINANTI DI PROCESSO

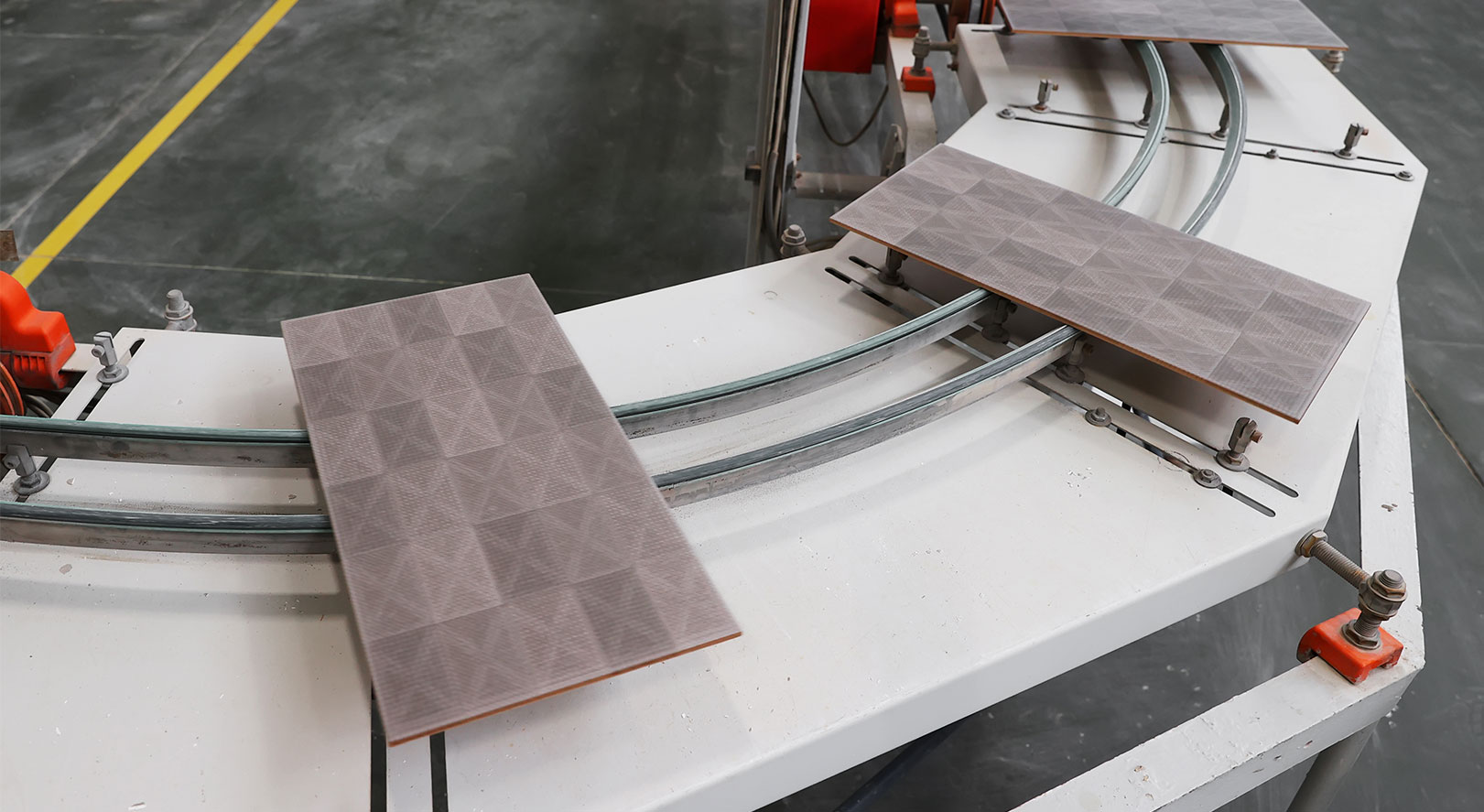

Il ciclo produttivo della ceramica inizia con la selezione e la preparazione della materia ceramica, che viene frantumata e setacciata per essere ripulita dalle impurità ed eliminare i contaminanti e le granulometrie più grossolane. Si passa poi all’impasto delle polveri e alla modellazione del manufatto, che precede l’essiccazione all’aria e la cottura in forni appositi fino alla temperatura di 2000°. L’ultima fase riguarda invece le finiture, come la smaltatura con rivestimenti di tipo vetroso più o meno coprenti, che hanno essenzialmente lo scopo di migliorare le caratteristiche originarie della materia e proteggere il pezzo dall’usura; in alcuni casi, l’applicazione di smalti e altri agenti chimici può determinare l’esigenza di ulteriori cotture a temperature più basse. Ciascuno di questi passaggi comporta l’intervento di sostanze e reazioni chimiche da attenzionare in maniera specifica.

Negli ultimi vent’anni, le nuove tecnologie produttive e l’adozione di un’impiantistica di depurazione all’avanguardia hanno permesso all’industria ceramica italiana di ridurre le emissioni inquinanti in atmosfera di oltre il 90%. Secondo un recente studio, la concentrazione dei principali inquinanti emessi dagli impianti di piastrelle di ceramica (particolato, fluoro e piombo) è diminuita progressivamente e risulta inferiore ai limiti riportati nelle BAT (Best Available Techniques).

L’inquinante principale resta il particolato (PM10), seguito da altri derivati della combustione come ossidi di azoto (NOx), ossidi di zolfo (SOx), monossido di carbonio (CO), anidride carbonica (CO2), composti organici volatili (COV) derivanti da una combustione incompleta e dalla conseguente volatilizzazione del materiale organico associato alla materia prima. Nel caso della ceramica avanzata o tecnica, prodotta con manifattura additiva - AM, Addictive Manufacturing, ovvero attraverso l’aggiunta di sostanze chimiche (boruro, carburo di silicio, ossidi di alluminio, stagno, zirconio) in grado di agire e potenziare selettivamente alcune qualità originarie della materia prima, alla lista si aggiungono ulteriori inquinanti, ad esempio gli acidi fluoridrico (HF) e cloridrico (HCL).

Le tecnologie per il settore industriale ceramico, ideate, prodotte e distribuite da TAMA AERNOVA sul mercato nazionale ed estero, riguardano principalmente i filtri a maniche Pulco Air con tecnologia pulse jet per mantenere pulita la superficie filtrante attraverso getti automatizzati di aria compressa e rispettano i criteri delle Best Available Techniques in materia di filtrazione industriale dell’aria. Oltre al sistema di captazione, i materiali di costruzione dei vari componenti dell’impianto - acciai industriali inossidabili e anticorrosione - e le accortezze progettuali sul design del prodotto, vanno a vantaggio delle performance e del risparmio energetico dell’impianto. I filtri a maniche Pulco Air intercettano i moti aeraulici, abbattono le polveri più sottili e conservano le impurità più grossolane nella tramoggia di raccolta (anche custom). Se necessario, i filtri a maniche Pulco Air possono essere equipaggiati con sistemi di inertizzazione, come il dosatore di calce, per pretrattare le particelle incombuste e gli inquinanti più aggressivi, garantendo il rispetto delle normative vigenti.

Le soluzioni progettate da TAMA AERNOVA garantiscono una gestione metodica ed oculata delle criticità derivate dall’intero ciclo di lavorazione della ceramica, per quanto riguarda l’abbattimento di polveri e fumi e il contenimento delle emissioni in atmosfera e nell’ambiente di lavoro, per favorire un rispetto sempre maggiore dell’ambiente e delle persone.

Commenti